ಅಚ್ಚು ತಯಾರಿಕೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ಅಚ್ಚಿನ ರಚನೆಯ ಭಾಗವನ್ನು ಹೆಚ್ಚಾಗಿ ಮೇಲ್ಮೈ ಪಾಲಿಶ್ ಮಾಡಬೇಕಾಗುತ್ತದೆ.ಹೊಳಪು ತಂತ್ರಜ್ಞಾನವನ್ನು ಮಾಸ್ಟರಿಂಗ್ ಮಾಡುವುದರಿಂದ ಅಚ್ಚಿನ ಗುಣಮಟ್ಟ ಮತ್ತು ಸೇವಾ ಜೀವನವನ್ನು ಸುಧಾರಿಸಬಹುದು ಮತ್ತು ಹೀಗಾಗಿ ಉತ್ಪನ್ನದ ಗುಣಮಟ್ಟವನ್ನು ಸುಧಾರಿಸಬಹುದು.ಈ ಲೇಖನವು ಕೆಲಸದ ತತ್ವ ಮತ್ತು ಅಚ್ಚು ಹೊಳಪು ಮಾಡುವ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಪರಿಚಯಿಸುತ್ತದೆ.

1. ಮೋಲ್ಡ್ ಪಾಲಿಶ್ ವಿಧಾನ ಮತ್ತು ಕೆಲಸದ ತತ್ವ

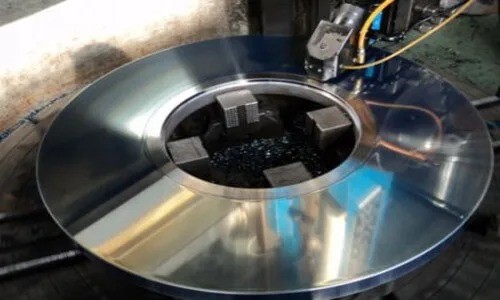

ಅಚ್ಚು ಪಾಲಿಶ್ ಮಾಡುವುದು ಸಾಮಾನ್ಯವಾಗಿ ಎಣ್ಣೆ ಕಲ್ಲಿನ ಪಟ್ಟಿಗಳು, ಉಣ್ಣೆಯ ಚಕ್ರಗಳು, ಮರಳು ಕಾಗದ, ಇತ್ಯಾದಿಗಳನ್ನು ಬಳಸುತ್ತದೆ, ಇದರಿಂದಾಗಿ ವಸ್ತುವಿನ ಮೇಲ್ಮೈ ಪ್ಲಾಸ್ಟಿಕ್ ಆಗಿ ವಿರೂಪಗೊಳ್ಳುತ್ತದೆ ಮತ್ತು ನಯವಾದ ಮೇಲ್ಮೈಯನ್ನು ಪಡೆಯಲು ವರ್ಕ್ಪೀಸ್ನ ಮೇಲ್ಮೈಯ ಪೀನ ಭಾಗವನ್ನು ತೆಗೆದುಹಾಕಲಾಗುತ್ತದೆ, ಇದನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಕೈಯಿಂದ ನಿರ್ವಹಿಸಲಾಗುತ್ತದೆ. .ಹೆಚ್ಚಿನ ಮೇಲ್ಮೈ ಗುಣಮಟ್ಟಕ್ಕಾಗಿ ಸೂಪರ್-ಫೈನ್ ಗ್ರೈಂಡಿಂಗ್ ಮತ್ತು ಪಾಲಿಶ್ ಮಾಡುವ ವಿಧಾನವು ಅಗತ್ಯವಿದೆ.ಸೂಪರ್-ಫೈನ್ ಗ್ರೈಂಡಿಂಗ್ ಮತ್ತು ಪಾಲಿಶ್ ಅನ್ನು ವಿಶೇಷ ಗ್ರೈಂಡಿಂಗ್ ಉಪಕರಣದಿಂದ ತಯಾರಿಸಲಾಗುತ್ತದೆ.ಅಪಘರ್ಷಕವನ್ನು ಹೊಂದಿರುವ ಹೊಳಪು ದ್ರವದಲ್ಲಿ, ಹೆಚ್ಚಿನ ವೇಗದ ರೋಟರಿ ಚಲನೆಯನ್ನು ನಿರ್ವಹಿಸಲು ಅದನ್ನು ಯಂತ್ರದ ಮೇಲ್ಮೈಗೆ ಒತ್ತಲಾಗುತ್ತದೆ.ಹೊಳಪು ಮಾಡುವುದರಿಂದ ಮೇಲ್ಮೈ ಒರಟುತನವನ್ನು Ra0.008μm ಸಾಧಿಸಬಹುದು.

2. ಹೊಳಪು ಪ್ರಕ್ರಿಯೆ

(1) ಒರಟು ಹೊಳಪು

35 000 ರಿಂದ 40 000 r/min ತಿರುಗುವ ವೇಗದೊಂದಿಗೆ ತಿರುಗುವ ಮೇಲ್ಮೈ ಪಾಲಿಷರ್ನೊಂದಿಗೆ ಉತ್ತಮವಾದ ಯಂತ್ರ, EDM, ಗ್ರೈಂಡಿಂಗ್, ಇತ್ಯಾದಿಗಳನ್ನು ಪಾಲಿಶ್ ಮಾಡಬಹುದು.ನಂತರ ಹಸ್ತಚಾಲಿತ ಎಣ್ಣೆ ಕಲ್ಲು ಗ್ರೈಂಡಿಂಗ್, ಎಣ್ಣೆ ಕಲ್ಲಿನ ಸ್ಟ್ರಿಪ್ ಜೊತೆಗೆ ಸೀಮೆಎಣ್ಣೆ ಒಂದು ಲೂಬ್ರಿಕಂಟ್ ಅಥವಾ ಕೂಲಂಟ್ ಆಗಿ ಇರುತ್ತದೆ.ಬಳಕೆಯ ಕ್ರಮವು 180#→240#→320#→400#→600#→800#→1 000#.

(2) ಅರೆ-ಉತ್ತಮ ಹೊಳಪು

ಅರೆ-ಮುಗಿಸುವಿಕೆಯು ಮುಖ್ಯವಾಗಿ ಮರಳು ಕಾಗದ ಮತ್ತು ಸೀಮೆಎಣ್ಣೆಯನ್ನು ಬಳಸುತ್ತದೆ.ಮರಳು ಕಾಗದದ ಸಂಖ್ಯೆಯು ಕ್ರಮದಲ್ಲಿದೆ:

400#→600#→800#→1000#→1200#→1500#.ವಾಸ್ತವವಾಗಿ, #1500 ಮರಳು ಕಾಗದವು ಗಟ್ಟಿಯಾಗಿಸಲು ಸೂಕ್ತವಾದ ಅಚ್ಚು ಉಕ್ಕನ್ನು ಮಾತ್ರ ಬಳಸುತ್ತದೆ (52HRC ಗಿಂತ ಹೆಚ್ಚು), ಮತ್ತು ಪೂರ್ವ-ಗಟ್ಟಿಯಾದ ಉಕ್ಕಿಗೆ ಸೂಕ್ತವಲ್ಲ, ಏಕೆಂದರೆ ಇದು ಪೂರ್ವ-ಗಟ್ಟಿಯಾದ ಉಕ್ಕಿನ ಮೇಲ್ಮೈಗೆ ಹಾನಿಯನ್ನು ಉಂಟುಮಾಡಬಹುದು ಮತ್ತು ಬಯಸಿದ ಹೊಳಪು ಪರಿಣಾಮವನ್ನು ಸಾಧಿಸಲು ಸಾಧ್ಯವಿಲ್ಲ.

(3) ಉತ್ತಮ ಹೊಳಪು

ಫೈನ್ ಪಾಲಿಶಿಂಗ್ ಮುಖ್ಯವಾಗಿ ಡೈಮಂಡ್ ಅಪಘರ್ಷಕ ಪೇಸ್ಟ್ ಅನ್ನು ಬಳಸುತ್ತದೆ.ಡೈಮಂಡ್ ಅಪಘರ್ಷಕ ಪುಡಿ ಅಥವಾ ಅಪಘರ್ಷಕ ಪೇಸ್ಟ್ ಅನ್ನು ಮಿಶ್ರಣ ಮಾಡಲು ಹೊಳಪು ಬಟ್ಟೆಯ ಚಕ್ರದೊಂದಿಗೆ ರುಬ್ಬುವ ವೇಳೆ, ಸಾಮಾನ್ಯ ಗ್ರೈಂಡಿಂಗ್ ಕ್ರಮವು 9 μm (1 800 #) → 6 μm (3 000 #) → 3 μm (8 000 #).1 200# ಮತ್ತು 1 50 0# ಮರಳು ಕಾಗದದಿಂದ ಕೂದಲಿನ ಗುರುತುಗಳನ್ನು ತೆಗೆದುಹಾಕಲು 9 μm ಡೈಮಂಡ್ ಪೇಸ್ಟ್ ಮತ್ತು ಪಾಲಿಶ್ ಬಟ್ಟೆಯ ಚಕ್ರವನ್ನು ಬಳಸಬಹುದು.ನಂತರ ಪಾಲಿಶಿಂಗ್ ಅನ್ನು 1 μm (14 000 #) → 1/2 μm (60 000 #) → 1/4 μm (100 000 #) ಕ್ರಮದಲ್ಲಿ ಭಾವನೆ ಮತ್ತು ಡೈಮಂಡ್ ಪೇಸ್ಟ್ನೊಂದಿಗೆ ನಡೆಸಲಾಗುತ್ತದೆ.

(4) ನಯಗೊಳಿಸಿದ ಕೆಲಸದ ವಾತಾವರಣ

ಹೊಳಪು ಪ್ರಕ್ರಿಯೆಯನ್ನು ಎರಡು ಕೆಲಸದ ಸ್ಥಳಗಳಲ್ಲಿ ಪ್ರತ್ಯೇಕವಾಗಿ ನಡೆಸಬೇಕು, ಅಂದರೆ, ಒರಟಾದ ಗ್ರೈಂಡಿಂಗ್ ಸಂಸ್ಕರಣಾ ಸ್ಥಳ ಮತ್ತು ಸೂಕ್ಷ್ಮವಾದ ಹೊಳಪು ಸಂಸ್ಕರಣೆಯ ಸ್ಥಳವನ್ನು ಬೇರ್ಪಡಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಹಿಂದಿನದರಲ್ಲಿ ವರ್ಕ್ಪೀಸ್ನ ಮೇಲ್ಮೈಯಲ್ಲಿ ಉಳಿದಿರುವ ಮರಳಿನ ಕಣಗಳನ್ನು ಸ್ವಚ್ಛಗೊಳಿಸಲು ಕಾಳಜಿಯನ್ನು ತೆಗೆದುಕೊಳ್ಳಬೇಕು. ಪ್ರಕ್ರಿಯೆ.

ಸಾಮಾನ್ಯವಾಗಿ, ಎಣ್ಣೆ ಕಲ್ಲಿನಿಂದ 1200# ಮರಳು ಕಾಗದಕ್ಕೆ ಒರಟಾದ ಪಾಲಿಶ್ ಮಾಡಿದ ನಂತರ, ವರ್ಕ್ಪೀಸ್ ಅನ್ನು ಧೂಳು ಇಲ್ಲದೆ ಸ್ವಚ್ಛಗೊಳಿಸಲು ಪಾಲಿಶ್ ಮಾಡಬೇಕಾಗುತ್ತದೆ, ಗಾಳಿಯಲ್ಲಿ ಯಾವುದೇ ಧೂಳಿನ ಕಣಗಳು ಅಚ್ಚು ಮೇಲ್ಮೈಗೆ ಅಂಟಿಕೊಳ್ಳುವುದಿಲ್ಲ ಎಂದು ಖಚಿತಪಡಿಸುತ್ತದೆ.1 μm (1 μm ಸೇರಿದಂತೆ) ಗಿಂತ ಹೆಚ್ಚಿನ ನಿಖರತೆಯ ಅವಶ್ಯಕತೆಗಳನ್ನು ಕ್ಲೀನ್ ಪಾಲಿಶಿಂಗ್ ಚೇಂಬರ್ನಲ್ಲಿ ನಿರ್ವಹಿಸಬಹುದು.ಹೆಚ್ಚು ನಿಖರವಾದ ಹೊಳಪು ಮಾಡಲು, ಅದು ಸಂಪೂರ್ಣವಾಗಿ ಸ್ವಚ್ಛವಾದ ಜಾಗದಲ್ಲಿರಬೇಕು, ಏಕೆಂದರೆ ಧೂಳು, ಹೊಗೆ, ತಲೆಹೊಟ್ಟು ಮತ್ತು ನೀರಿನ ಹನಿಗಳು ಹೆಚ್ಚಿನ ನಿಖರವಾದ ನಯಗೊಳಿಸಿದ ಮೇಲ್ಮೈಗಳನ್ನು ಸ್ಕ್ರ್ಯಾಪ್ ಮಾಡಬಹುದು.

ಹೊಳಪು ಪ್ರಕ್ರಿಯೆಯು ಪೂರ್ಣಗೊಂಡ ನಂತರ, ವರ್ಕ್ಪೀಸ್ನ ಮೇಲ್ಮೈಯನ್ನು ಧೂಳಿನಿಂದ ರಕ್ಷಿಸಬೇಕು.ಹೊಳಪು ಪ್ರಕ್ರಿಯೆಯನ್ನು ನಿಲ್ಲಿಸಿದಾಗ, ವರ್ಕ್ಪೀಸ್ನ ಮೇಲ್ಮೈ ಸ್ವಚ್ಛವಾಗಿದೆ ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಎಲ್ಲಾ ಅಪಘರ್ಷಕಗಳು ಮತ್ತು ಲೂಬ್ರಿಕಂಟ್ಗಳನ್ನು ಎಚ್ಚರಿಕೆಯಿಂದ ತೆಗೆದುಹಾಕಬೇಕು ಮತ್ತು ನಂತರ ವರ್ಕ್ಪೀಸ್ನ ಮೇಲ್ಮೈಯಲ್ಲಿ ಅಚ್ಚು ವಿರೋಧಿ ತುಕ್ಕು ಲೇಪನದ ಪದರವನ್ನು ಸಿಂಪಡಿಸಬೇಕು.

ಪೋಸ್ಟ್ ಸಮಯ: ಜನವರಿ-10-2021